Warum brauchen wir ein TECHNIKUM?

Peter Franz: Von der ersten Idee bis zur Serienreife eines Produktes arbeiten Entwickler, Projektmanager, Fertigungsplaner, Anwendungstechniker und natürlich der Kunde eng zusammen. Kurze Wege innerhalb des Teams und reduzierte Reisetätigkeiten machen den Reifeprozess effizienter. Vor allem bei Werkzeugprüfungen- und Reifungen sind wir schneller, wenn wir die Kompetenzen an einem Ort bündeln. Das ist gut für unseren Kunden, der in der Regel einen straffen Zeitplan für sein Projekt einhalten muss.

Warum investiert WEBER in Dillenburg und nicht in einen der anderen Standorte wie Legnica in Polen oder Suzhou in China?

Peter Franz: Wie bei vielen Themen, mussten wir insbesondere aufgrund der Pandemie umdenken. Von heute auf morgen nicht mehr an die anderen Produktionsstandorte in Polen und China reisen zu können, hat uns bei der Produktentwicklung und insbesondere im Reifeprozess eingeschränkt. Zwar konnten Projekte grundsätzlich weiter vorangetrieben werden, aber wir hatten zum Teil keine Chance Werkzeuge und Produktanläufe im Livebetrieb zu testen. Was wir in dieser Phase durch Improvisation gelernt haben, wird im TECHNIKUM nun perfektioniert angewendet. Da wir sehr intensiv mit der deutschen Automobilindustrie zusammenarbeiten, bietet sich Dillenburg aufgrund der Kundennähe an. Außerdem haben wir hier die Kompetenzen und Fachkräfte für den Produktentstehungsprozess vor Ort, die nun weniger reisen müssen. Das spart Zeit und Kosten.

Was genau kann das Technikum?

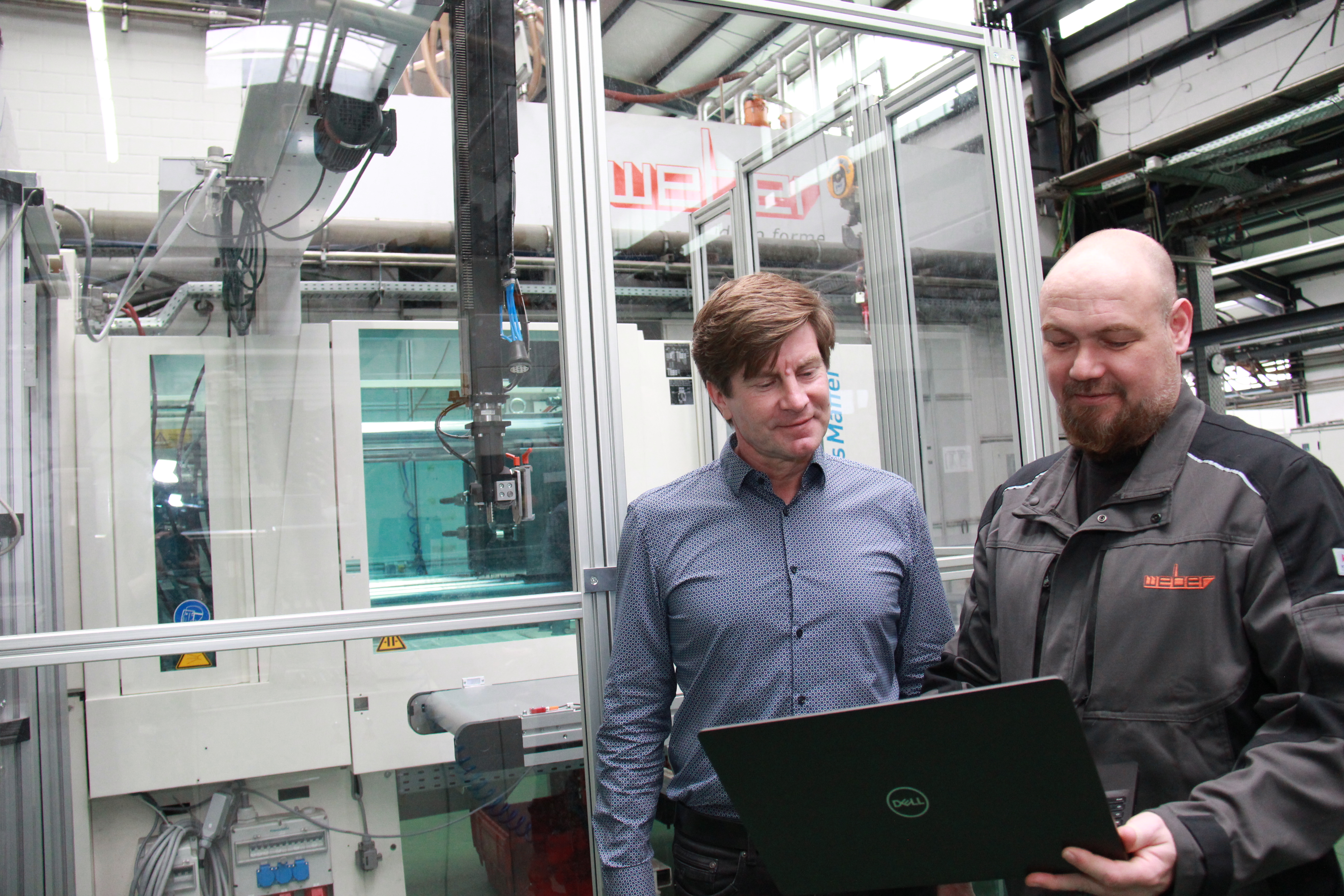

Peter Franz: Das Technikum simuliert den Fertigungsprozess. Hier testen wir auf drei Spritzgießmaschinen die Funktion des Werkzeugs und ermitteln mit Hilfe von statistischer Versuchsplanung oder Iteration die zukünftigen Prozessparameter. Ob kinematisches Bauteil oder Cup-Holder oder Staubsaugerdüse – wir prüfen, ob das Spritzguss-Werkzeug für die Serie geeignet ist oder Nachbesserungen erforderlich sind-Zusätzlich wird geprüft ob der Kunststoff, der Spritzguss und die Handling-Entnahme den Qualitätsansprüchen des Kundenentsprechen. Erst wenn ein Werkzeug und Produkt die „Reifeprüfung“ bestanden haben, gehen sie in die Serienproduktion an einem unserer Produktionsstandorte in Deutschland, China oder Polen.

Zusätzlich bietet das Technikum die Möglichkeit neue Technologien im Vorfeld eines Projekts zu testen und wichtige Informationen zur Machbarkeit und als Kalkulation Grundlage für die Serie zu testen.